01项目背景

折叠线设备是生产抽纸的核心设备,用于将卷型原纸加工成条型抽纸,又称抽纸机。应用在高速场景下,保证折叠的整齐度,实现高位置精度、高速度精度。同时首张半折易抽取的消费者需求,需要各个工艺动作之间要智能化灵活切换工序,运行过程中紧密衔接。

过往在折叠线市场上,以海外品牌的解决方案为主,但是随着市场的高速发展和消费者需求的提高,越来越多的企业开始选择国产品牌,兼顾产能升级、工艺改良和成本管控。

02:折叠线设备原理

01:送纸:

主机辊由变频器控制。

02:切纸

主机辊分前送纸辊和后送纸辊,每个辊上均匀分布3个刀口,即每个辊转动一圈送3张纸,合计6张。

03:接纸

先由前分纸和前升降接纸,按厚度换算前升降与主轴的同步比例。

04折尾

由后分纸和后升降折尾。因后升降在前升降下方,前升降接纸过程中,后升降同步前升降下降速度,避免撞机。

05:交接

到达设定条件后,由承接台接替接纸,按厚度换算承接台与主轴的同步比例。因承接台在后升降下方,承接台上升过程中,后分纸和后升降避让,避免撞机。

06:分纸

承接台接纸到达设定规格后,再切换回前分纸和前升降接纸。

07:出纸

前分纸和前升降接纸的同时,承接台将加工完成的条型抽纸下放到输送带。

03:英威腾方案介绍

在广东省某印包客户原方案使用脉冲伺服方案,存在效率低、接线复杂、升级改造困难的问题,需求为:

1) 采用EtherCAT总线型方案替换原脉冲方案。

2) 提高效率,期望目标120米每分。

3) 通过触摸屏的人机交互方式,调整工艺时序。

4) 伺服轴速度同步关联送纸主轴速度。

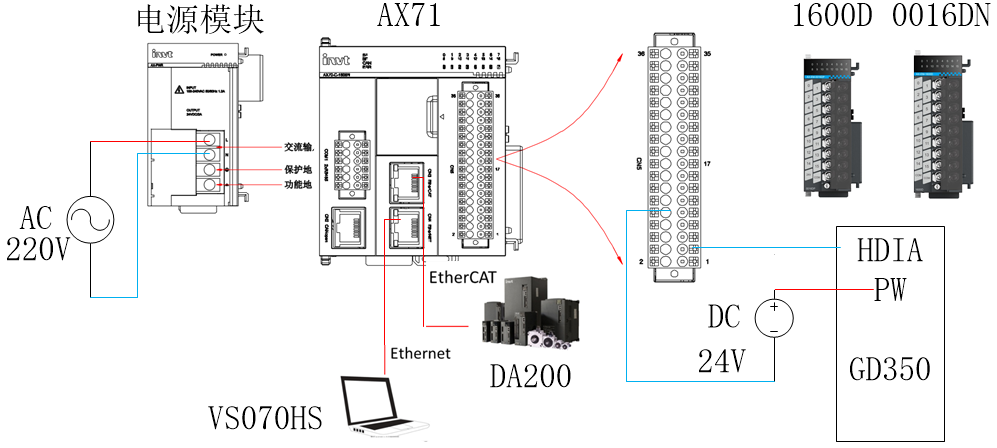

因此,英威腾推出的AX71运动控制器+DA200EtherCAT总线伺服驱动器+GD350变频器+VS070HS触摸屏的折叠线方案,大量应用了电子齿轮功能,通过多轴复合同步功能,实现高速折叠分纸和折尾翻转。

3.1方案特点

1)强大的复合同步控制:

在接纸工艺中,前升降和编码器轴同步;

在折尾工艺中,后升降和前升降同步;

在交接工艺中,由前升降和编码器轴同步切换为承接台和编码器轴同步

2)可通过“触发片数”修改工艺的时序,适应实际的现场需求。

3)可通过“过程片数”修改工艺的速度,关联主轴速度。

4)高性能总线运动控制器AX71:

优秀的通讯带载能力,最多支持16轴总线通讯和大规模远程IO扩展。

多样的外设通讯接口,支持ModbusTCP、ModbusRTU及CANopen等通讯协议。

精密的运动控制能力,支持电子凸轮、电子齿轮及插补等高级运动控制功能。

丰富的行业工艺功能,集成了追剪、飞剪、张力控制、温度PID等工艺库。

3.2方案系统图

3.2方案配置表

由送纸主机变频器完成送纸,切纸,并通过联轴器连接被动编码器伺服,被动编码器伺服的位置速度等同于主机变频器的位置速度。由前分纸伺服和前升降伺服完成接纸、分纸,由后分纸伺服和后升降伺服完成折尾,由承接台伺服完成交接、配合分纸和出纸。

3.4方案优势:

01效率:

最高加工效率实现120米每分,或14条每分,相比原方案效率提升最高可达40%。

02产品:

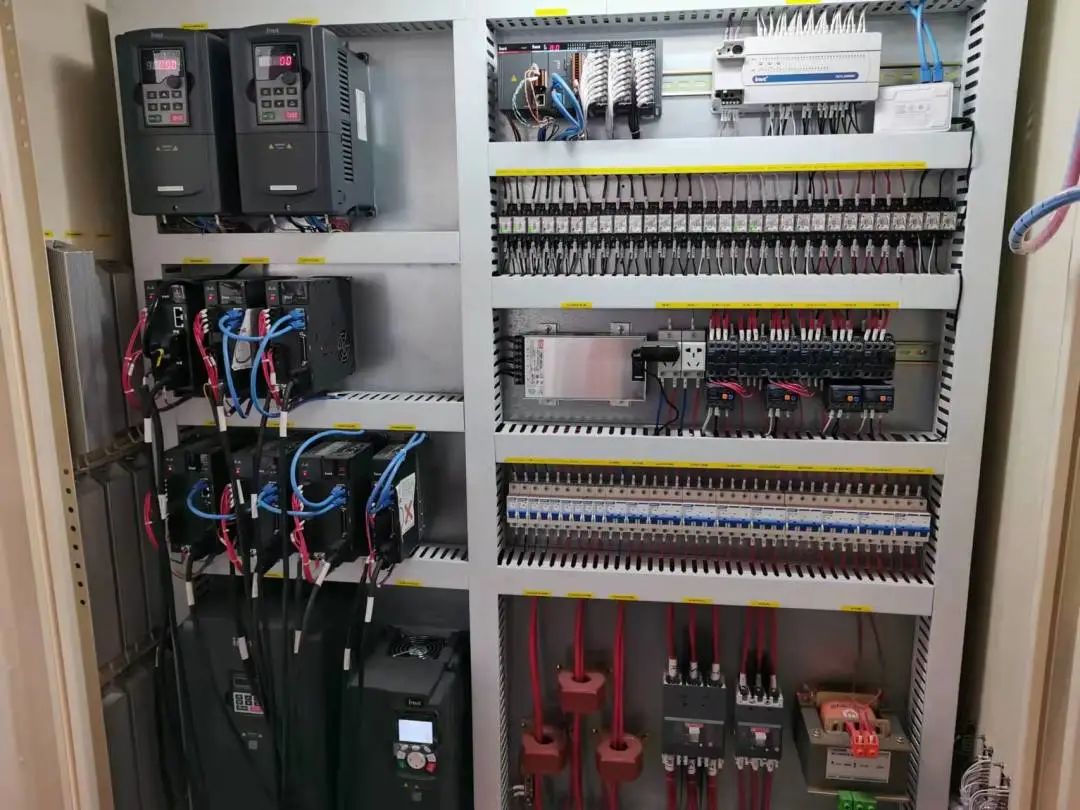

EtherCAT总线型伺服驱动器DA200接线简单,电气柜布局美观。

程序上使用“DA200”进行识别,方便换型,不用频繁修改程序。

编程平台为Codesys,编程语言丰富,方便实现控制需求和升级改造。

03工艺:

精简的工艺参数,方便现场调试。

使用被动编码器伺服提高稳定性和精度。独立编码器常见接线复杂、抗干扰能力差和不能直接参与多轴联动等诸多不便。

04成本:

前架、机头和后架既可以通讯交互分体控制,也可以集成控制,有效管理成本。

04现场应用

05总结

本方案具有效率高、工艺智能、升级改造方便、完善的售后保障体系等多重优势。英威腾在印包行业有非常丰富的经验,除折叠线方案外还具备切纸机方案、单包机方案、中包机方案、复卷封口线方案等整线方案,助力合作伙伴共同发展。